เจาะลึก "Zero Defect" การลดของเสียให้เป็นศูนย์ในกระบวนการผลิต

ในอุตสาหกรรมการผลิต “ของเสีย” คือศัตรูตัวฉกาจที่ทำให้ต้นทุนองค์กรสูงขึ้นและลดประสิทธิภาพการทำงาน แนวคิด Zero Defect จึงถูกพัฒนาขึ้นเพื่อลดข้อผิดพลาดให้เหลือเป็นศูนย์ โดยมุ่งเน้นการป้องกันปัญหาตั้งแต่ต้นทางมากกว่าการตรวจจับเมื่อเกิดความผิดพลาด เพื่อให้องค์กรเพิ่มคุณภาพสินค้า ลดการสูญเสียทรัพยากร และสร้างความพึงพอใจให้ลูกค้าได้อย่างยั่งยืน

ปรึกษาจากทีมผู้เชี่ยวชาญด้านการวางระบบ Argo ERP ติดต่อเราได้ ที่นี่

Zero Defect คืออะไร? แนวคิดการผลิตที่มีของเสียเป็นศูนย์

Zero Defect หรือ แนวทางจัดการการผลิตเพื่อลดของเสียให้เป็นศูนย์ คือแนวคิดการบริหารคุณภาพสินค้าที่มุ่งเน้นการป้องกันข้อบกพร่องตั้งแต่ต้นทางในกระบวนการผลิต พร้อมตั้งเป้าหมายให้ทุกภาคส่วนในองค์กรทำงานอย่างถูกต้อง แม่นยำ และมีมาตรฐานเดียวกันโดยใช้เทคโนโลยีสมัยใหม่ในทุกขั้นตอน

หลักการพื้นฐานของ Zero Defect Concept

แนวคิด Zero Defect มีหลักการพื้นฐานที่สำคัญ 4 ประการ ซึ่งเป็นรากฐานสำหรับการนำไปปรับใช้ในองค์กร ดังนี้

-

การป้องกันดีกว่าแก้ไข ช่วยลดต้นทุนโดยรวมและเพิ่มประสิทธิภาพมากกว่าการตรวจสอบและแก้ไขหลังเกิดปัญหา

-

การตั้งเป้าหมายที่สมบูรณ์แบบ เพื่อผลักดันให้องค์กรพัฒนาอย่างต่อเนื่อง เพราะการยอมรับข้อบกพร่อง อาจทำให้มาตรฐานคุณภาพสินค้าลดลง

-

การมีส่วนร่วมของทุกคนในองค์กร ตั้งแต่ผู้บริหารไปจนถึงพนักงานในสายการผลิต ให้มีความรับผิดชอบต่อคุณภาพของงานที่ทำ

-

การวัดผลและปรับปรุงอย่างต่อเนื่อง ผ่านการวิเคราะห์และติดตามผล เพื่อพัฒนาระบบ Zero Defect

ก้าวเข้าสู่การทำงานยุคดิจิทัล ด้วยโซลูชันของเรา คลิก

ความสำคัญของ Zero Defect ต่ออุตสาหกรรมการผลิต

การประยุกต์ใช้แนวคิด Zero Defect ในอุตสาหกรรมการผลิตยังช่วยยกระดับความสามารถในการแข่งขันและสร้างความยั่งยืนให้กับองค์กร ด้วยข้อดีต่าง ๆ เช่น

ลดการสูญเสียต้นทุนการผลิต

การมีข้อบกพร่องในกระบวนการผลิต เป็นสาเหตุสำคัญที่ส่งผลกระทบต่อต้นทุนในหลายมิติดังนั้น การนำแนวคิด Zero Defect มาใช้จึงช่วยลด Cost ในโรงงานด้านต่าง ๆ ทั้งต้นทุนด้านวัตถุดิบที่สูญเปล่า ต้นทุนแรงงานและเวลาในการแก้ไข หรือต้นทุนการรับประกันและคืนสินค้า

เพิ่มประสิทธิภาพกระบวนการ

การนำแนวคิด Zero Defect มาใช้ในธุรกิจจะช่วยยกระดับประสิทธิภาพการทำงาน (Improve Performance) ของกระบวนการผลิตโดยรวม ทั้งกระบวนการที่ดี การตรวจสอบและปรับปรุงคุณภาพอย่างต่อเนื่อง ลดเวลาในการผลิต และเพิ่มอัตราการใช้ประโยชน์จากเครื่องจักร (OEE)

ยกระดับความพึงพอใจของลูกค้า

ด้วยความคาดหวังของลูกค้าที่มีต่อคุณภาพสินค้าและบริการ ทำให้การส่งมอบสินค้าที่ปราศจากข้อบกพร่องอย่างสม่ำเสมอจึงเป็นสิ่งสำคัญที่จะสร้างประสบการณ์ที่ดีให้กับลูกค้า การมีระบบ Zero Defect คือกลยุทธ์ที่ช่วยให้ธุรกิจสามารถตอบสนองต่อความต้องการของลูกค้าได้รวดเร็วและตรงจุดมากขึ้น

สร้างความได้เปรียบในการแข่งขัน

ในตลาดที่มีการแข่งขันสูง ชื่อเสียงด้านคุณภาพเป็นจุดแข็งที่องค์กรควรให้ความสำคัญ การมีระบบรักษาคุณภาพและลดต้นทุนอย่าง Zero Defect จึงช่วยสร้างความได้เปรียบในการแข่งขัน โดยเฉพาะสำหรับธุรกิจที่ต้องการมาตรฐานสูง

เข้าใจความสัมพันธ์ Zero Defect กับระบบควบคุมคุณภาพสินค้า

ในการนำ Zero Defect มาประยุกต์ใช้เพื่อรักษาคุณภาพสินค้า (Quality Control) จำเป็นต้องบูรณาการระบบเข้ากับทุกขั้นตอนกระบวนการผลิต ตั้งแต่การคัดเลือกวัตถุดิบ การออกแบบผลิตภัณฑ์ การวางแผนการผลิต การฝึกอบรมพนักงาน และการบำรุงรักษาเครื่องจักร

องค์กรควรตรวจสอบคุณภาพสินค้าแบบเรียลไทม์ระหว่างการผลิตด้วยเทคโนโลยีต่าง ๆ เพื่อให้บุคลากรสามารถตรวจพบและแก้ไขข้อผิดพลาดได้ทันที พร้อมทั้งควบคุมคุณภาพได้อย่างมีประสิทธิภาพ ก่อนที่ปัญหาเหล่านี้จะส่งผลกระทบต่อธุรกิจเป็นวงกว้าง

สนใจยกระดับองค์กรด้วยระบบ CiMES อ่านข้อมูลเพิ่มเติมได้ที่ https://aresth.co.th/products

เทคโนโลยีและเครื่องมือสำหรับ Zero Defect Manufacturing

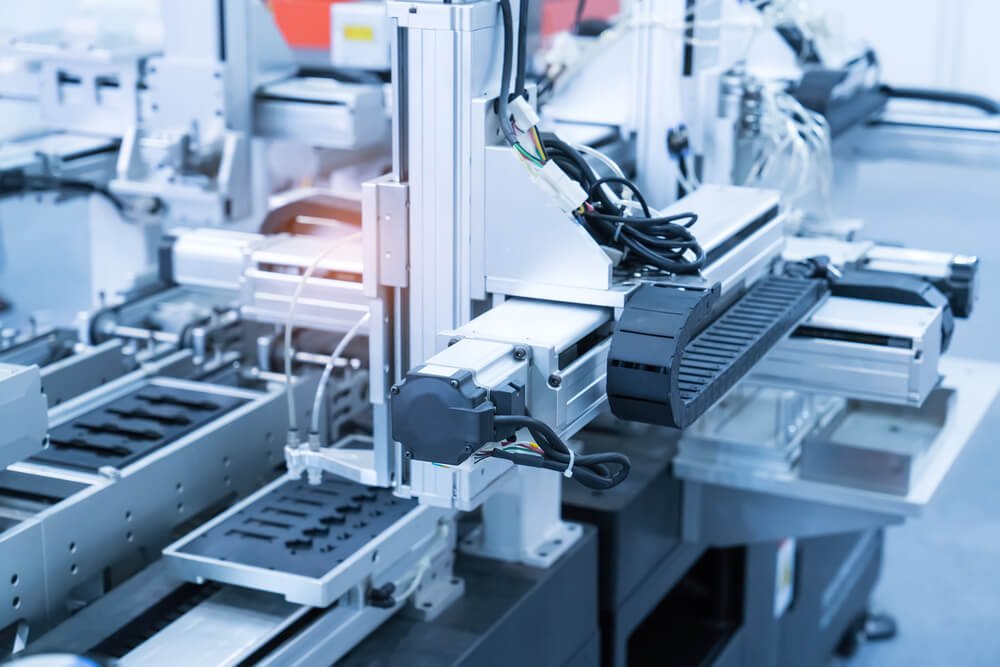

การนำเทคโนโลยีสมัยใหม่มาใช้ คือกลยุทธ์สำคัญที่จะช่วยขับเคลื่อนแนวคิด Zero Defect ให้เกิดขึ้นจริงในกระบวนการผลิต และนี่คือตัวอย่างการใช้งาน เทคโนโลยีและเครื่องมือเพื่อการยกระดับ Zero Defect Manufacturing

| เทคโนโลยี | การใช้งานสำหรับ Zero Defect |

| Automation และ Robotics | ลดข้อผิดพลาดจากมนุษย์ พร้อมเพิ่มความแม่นยำในงานที่ต้องทำซ้ำซาก |

| IOT | เชื่อมต่ออุปกรณ์และเครื่องจักร เพื่อติดตามการทำงานและแจ้งเตือนความผิดปกติ |

| AI และ Machine Learning | วิเคราะห์ข้อมูลเพื่อหาสาเหตุที่อาจนำไปสู่ข้อบกพร่อง และทำนายปัญหาก่อนเกิดขึ้นจริง |

| ระบบ MES (Manufacturing Execution System) | ติดตามและควบคุมกระบวนการผลิตแบบเรียลไทม์ เพื่อตรวจสอบย้อนกลับและประเมินประสิทธิภาพอย่างแม่นยำ |

| ระบบ ERP (Enterprise Resource Planning) | บูรณาการข้อมูลจากทุกแผนก วางแผนการผลิต และจัดการวัตถุดิบอย่างมีประสิทธิภาพ |

| เครื่องมือควบคุมคุณภาพ (QC) และการประกันคุณภาพ (QA) | ตรวจสอบคุณภาพอัตโนมัติ และช่วยให้การประกันคุณภาพมีความรวดเร็วและแม่นยำ |

บทบาทของระบบ MES และ ERP ใน Zero Defect

ระบบ MES และระบบ ERP เป็นซอฟต์แวร์ที่มีบทบาทสำคัญในโรงงานอัจฉริยะ (Smart Industry) ที่ช่วยผลักดันแนวคิด Zero Defect และทำหน้าที่เป็นระบบประสาทกลางที่เชื่อมโยงการทำงานทุกภาคส่วนขององค์กร ดังนี้

-

การเชื่อมโยงข้อมูลห่วงโซ่อุปทาน ตั้งแต่การสั่งซื้อวัตถุดิบ การผลิต การจัดเก็บ ไปจนถึงการจัดส่ง เพื่อลดความสับสนและข้อผิดพลาดที่อาจเกิดขึ้น

-

การติดตามคุณภาพแบบ Real-time เชื่อมต่อเครื่องจักรและอุปกรณ์ตรวจสอบคุณภาพ เพื่อบันทึกข้อมูลคุณภาพแบบเรียลไทม์ และป้องกันไม่ให้มีสินค้าชำรุด

-

การวิเคราะห์สาเหตุของข้อบกพร่อง โดยใช้ข้อมูลเกี่ยวกับสภาวะการผลิตในขณะนั้น ช่วยวิเคราะห์สาเหตุของปัญหาได้อย่างรวดเร็วและแม่นยำ

-

การสร้าง Traceability ของสินค้า ด้วยความสามารถในการตรวจสอบย้อนกลับ โดยเฉพาะในอุตสาหกรรมที่ต้องการมาตรฐานสูง

บทสรุป Zero Defect แนวทางการดำเนินการเพื่อการผลิตที่ไร้ข้อบกพร่อง

แนวคิด Zero Defect ถือเป็นกลยุทธ์สำคัญที่จะช่วยยกระดับความสามารถในการแข่งขันของธุรกิจในอุตสาหกรรมการผลิต เพราะการป้องกันข้อบกพร่องตั้งแต่ต้นทาง การสร้างวัฒนธรรมองค์กรที่ให้ความสำคัญกับคุณภาพ และการใช้เทคโนโลยีสมัยใหม่ในการสนับสนุนกระบวนการ คือแนวทางที่จะช่วยลดต้นทุน เพิ่มประสิทธิภาพ สร้างความพึงพอใจให้กับลูกค้า และสร้างความยั่งยืนให้กับธุรกิจในระยะยาว

องค์กรที่ต้องการประยุกต์ใช้แนวคิด Zero Defect การมีระบบปฏิบัติการที่ช่วยผลักดันกระบวนการทุกภาคส่วน ถือเป็นสิ่งจำเป็นที่องค์กรควรลงทุน บริษัท ARES เป็นผู้เชี่ยวชาญด้านโซลูชันสำหรับอุตสาหกรรมการผลิต พร้อมช่วยยกระดับธุรกิจของคุณด้วยระบบ MES และ ERP Solutions ที่ช่วยให้สามารถบริหารจัดการองค์กรได้อย่างมีประสิทธิภาพ และสร้างความได้เปรียบในการแข่งขันอย่างยั่งยืน

ติดต่อเรา

คุณสามารถติดต่อเราเพื่อดู DEMO ได้ที่ Contact Us

หรือสอบถามข้อมูลต่างๆ เพิ่มเติมได้ตามช่องทางด้านล่าง

โทร 0633253640 หรือ 02-6863000 ต่อ 3042

Email: support@aresth.co.th