โรงงานเหล็กยุคใหม่: ฉลาดกว่าที่เคย

อุตสาหกรรมเหล็กกำลังก้าวเข้าสู่ยุคใหม่ที่เรียกว่า "อุตสาหกรรม 4.0" หรือ "โรงงานอัจฉริยะ" ซึ่งหมายถึงการนำเทคโนโลยีสมัยใหม่มาใช้ในการผลิต เพื่อให้โรงงานทำงานได้อย่างมีประสิทธิภาพและแม่นยำมากขึ้น ตัวอย่างเช่น การใช้หุ่นยนต์, เซ็นเซอร์, และระบบคอมพิวเตอร์มาเชื่อมต่อกันเพื่อควบคุมกระบวนการผลิตทั้งหมด TEST

สร้าง "โรงงานเสมือน" เพื่อบริหารจัดการการผลิตได้อย่างมีประสิทธิภาพ

การสร้างแบบจำลองโรงงานในโลกดิจิทัล เพื่อให้เห็นภาพการผลิตทั้งหมดอย่างชัดเจน

ทำไมต้องสร้าง: เพื่อเชื่อมโยงข้อมูลทุกส่วนในโรงงานเข้าด้วยกัน ตั้งแต่เครื่องจักร สินค้าคงคลัง ไปจนถึงการวางแผนการผลิต ทำให้บริหารจัดการได้ง่ายขึ้น และตัดสินใจได้อย่างรวดเร็ว

ประโยชน์:

- เห็นภาพรวมการผลิต: รู้สถานะของเครื่องจักร วัสดุ และขั้นตอนการผลิตแบบเรียลไทม์

- วางแผนได้แม่นยำ: ลดความผิดพลาด เพิ่มประสิทธิภาพ ลดต้นทุน

- ตัดสินใจได้เร็ว: เมื่อเกิดปัญหาสามารถแก้ไขได้ทันที

- เชื่อมต่อระบบอื่นๆ: เช่น MES, ERP, SCADA, APS, EAP, PLM ทำให้ข้อมูลเป็นปัจจุบันเสมอ

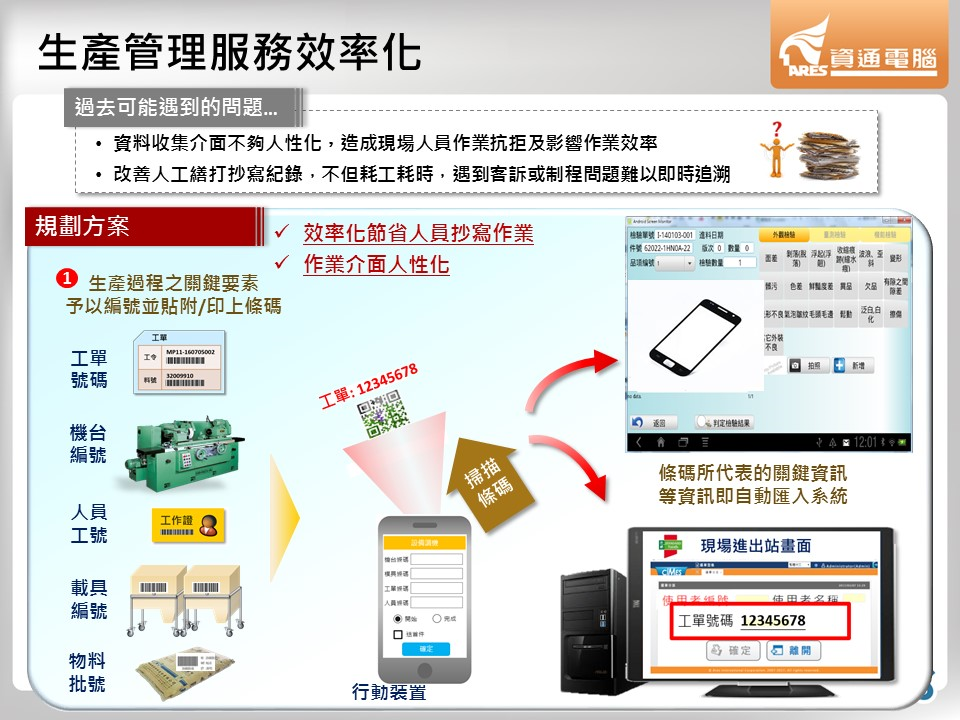

การเพิ่มประสิทธิภาพบริการการจัดการการผลิต

กระบวนการหลักของการแปรรูปโลหะแบ่งออกเป็น 4 ขั้นตอนหลัก ได้แก่ กระบวนการขึ้นรูป (เช่น การหล่อ การตีขึ้นรูป การปั๊ม การตัด ฯลฯ) กระบวนการแปรรูปด้วยเครื่องจักร (เช่น การกลึง การกัด ฯลฯ) กระบวนการบำบัดพื้นผิว (เช่น การพ่นสี การอบสี การชุบ ฯลฯ) และกระบวนการทดสอบและบรรจุภัณฑ์ อย่างไรก็ตาม ข้อจำกัดของสภาพแวดล้อมในการทำงานในสถานที่ปฏิบัติงานมักเกิดจากการเก็บรวบรวมข้อมูลที่ไม่สะดวก ส่งผลให้กระทบต่อประสิทธิภาพการทำงานของพนักงาน การบันทึกข้อมูลด้วยมือไม่เพียงแต่ใช้แรงงานและเวลาเท่านั้น แต่ยังยากต่อการติดตามปัญหาของลูกค้าหรือปัญหากระบวนการอีกด้วย ดังนั้น การวางแผนเพิ่มประสิทธิภาพการจัดการการผลิตจึงควรเน้นที่การจัดการที่ง่ายและสะดวกในการใช้งาน

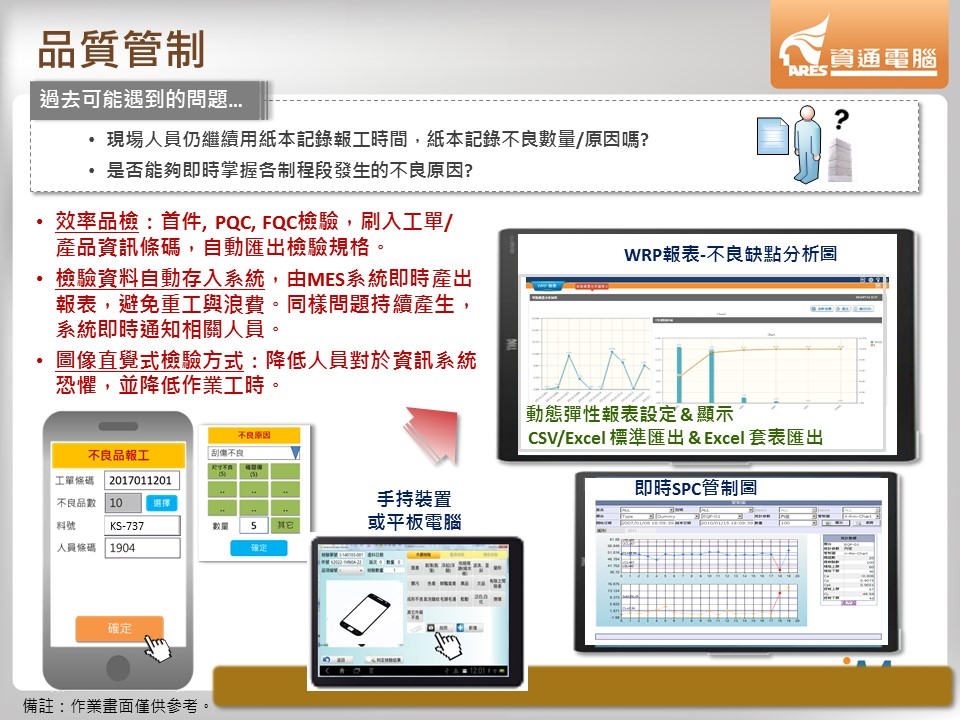

การจัดการคุณภาพแบบเรียลไทม์

การจัดการคุณภาพเป็นหัวใจสำคัญในกระบวนการผลิต แผนการควบคุมคุณภาพที่ครบถ้วนเท่านั้นที่จะสามารถรับประกันคุณภาพของผลิตภัณฑ์ได้ โดยทั่วไปแล้ว การควบคุมคุณภาพตามกระบวนการผลิตจะแบ่งออกเป็นหลายขั้นตอน ได้แก่

1. การตรวจสอบวัสดุที่เข้ามา

2. การตรวจสอบกระบวนการผลิต

3. การตรวจสอบก่อนการจัดส่ง แต่ละขั้นตอนในกระบวนการผลิตทั้งหมดมีลักษณะเฉพาะในการควบคุมคุณภาพ

การจัดการวัสดุและคลังสินค้าสายการผลิต

ในกระบวนการผลิตจะมีการใช้วัตถุดิบหลายชนิด และวัตถุดิบเหล่านี้จะมีวิธีการจัดการที่แตกต่างกันตามลักษณะของกระบวนการผลิต เช่น บางชิ้นส่วนต้องมีการติดตามรหัส ID หรือบางส่วนต้องติดตามหมายเลขแบทช์ของวัตถุดิบที่ใช้ในคำสั่งงาน เป็นต้น

ระบบจะตั้งค่าการควบคุมตามลักษณะการจัดการวัตถุดิบที่แตกต่างกัน และในขณะที่ดำเนินการผลิต ระบบจะจัดการวัสดุตามประเภท ซึ่งช่วยให้สามารถปรับการควบคุมการผลิตได้อย่างยืดหยุ่น เพิ่มประสิทธิภาพในการติดตามและการเพิ่มผลผลิต

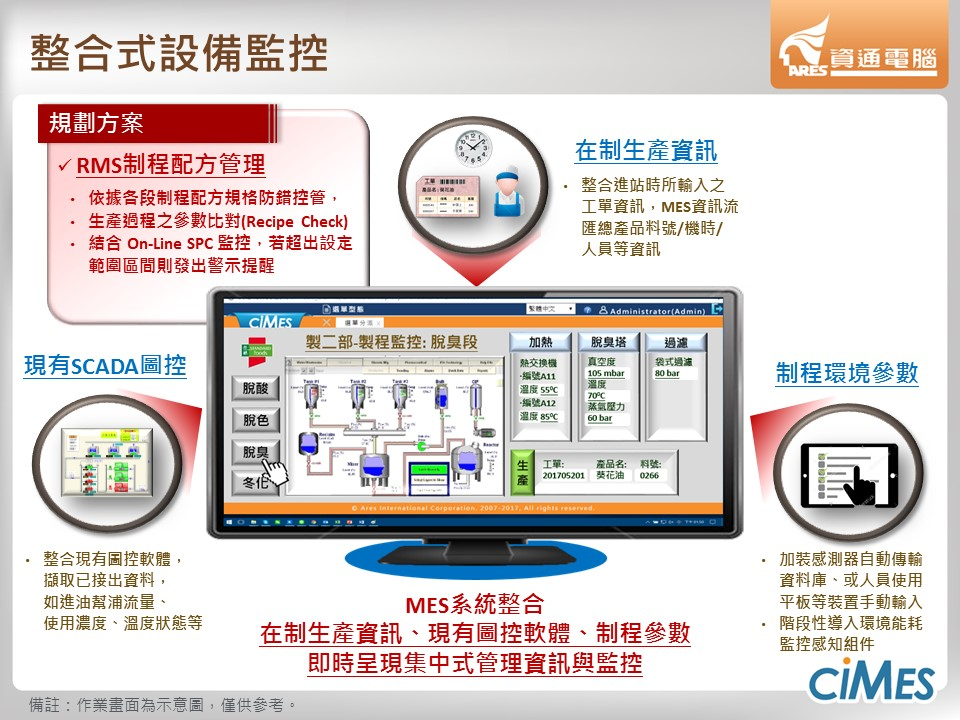

การตรวจสอบอุปกรณ์แบบบูรณาการ

การตรวจสอบอุปกรณ์แบบบูรณาการ คือการตรวจสอบเครื่องจักรและอุปกรณ์ต่างๆ ในโรงงานอย่างละเอียดครอบคลุมทุกด้าน ไม่ว่าจะเป็นการทำงานของเครื่องจักร การผลิต การควบคุมคุณภาพ หรือแม้แต่การใช้พลังงาน

วิธีการตรวจสอบ:

- มองภาพรวมทั้งโรงงาน: พิจารณาการทำงานของเครื่องจักรแต่ละเครื่องร่วมกันว่าทำงานประสานกันอย่างไร

- ใช้ตัวชี้วัดหลัก (KPI): วัดผลการทำงานของโรงงาน เช่น ปริมาณการผลิต คุณภาพสินค้า การใช้พลังงาน เพื่อหาจุดที่ต้องปรับปรุง

- วิเคราะห์หาสาเหตุ: เมื่อพบปัญหา จะได้วิเคราะห์หาสาเหตุที่แท้จริงและแก้ไขได้ตรงจุด

การจัดการโรงงานแบบบูรณาการเพื่อเสริมข้อมูลการทำงานอัตโนมัติของแต่ละโรงงาน

ในการเสริมสร้างข้อมูลการทำงานอัตโนมัติของแต่ละโรงงาน ciMes จะรวมข้อมูลวัตถุดิบ ข้อมูลหมายเลขชุดการผลิต ข้อมูลพารามิเตอร์การผลิต (RMS; ระบบจัดการสูตร) ข้อมูลการควบคุมคุณภาพ (SPC) และ KPI อื่นๆ เข้าสู่หน้าจอ เนื่องจากระบบ SCADA ปัจจุบัน ข้อมูลของแต่ละโรงงานจะทำงานอย่างเป็นอิสระไม่สามารถเชื่อมต่อกันได้ การใช้ระบบนี้จะช่วยรวมข้อมูลอุปกรณ์และกระบวนการผลิตของแต่ละโรงงานเข้าด้วยกัน และยังช่วยให้ผู้บริหารสามารถเข้าใจข้อมูลจากสถานที่ปฏิบัติงานได้อย่างครอบคลุม และตัดสินใจได้อย่างเหมาะสม ซึ่งวัตถุประสงค์หลักคือการวางแผนจาก 4 KPI หลัก ได้แก่ ข้อมูลการผลิต ข้อมูลคุณภาพ ข้อมูลอุปกรณ์ และข้อมูลต้นทุน เพื่อให้ผู้บริหารสามารถควบคุมข้อมูลโรงงานได้อย่างครบถ้วนผ่านหน้าจอการจัดการแบบบูรณาการ

สามารถแบ่งออกได้ 3 ประเภทดังนี้

- ข้อมูลการจัดการบูรณาการแบบรวมศูนย์

ส่วนใหญ่รวมตัวชี้วัดการจัดการที่สำคัญ เช่น อุปกรณ์การผลิตของแต่ละโรงงานและข้อมูลที่เกี่ยวข้องในการผลิต ซึ่งสามารถมองเห็นได้อย่างรวดเร็ว

- การตรวจสอบและการจัดการแบบรวมศูนย์

รวมฟังก์ชั่นการควบคุมอุปกรณ์ที่มีอยู่ของแต่ละโรงงานและรวมศูนย์ไว้ภายใต้แพลตฟอร์มการจัดการโรงงานแบบบูรณาการ

- การรวมข้อมูลการจัดการที่สำคัญแบบรวมศูนย์

เป็นการขยายข้อมูลการจัดการอย่างละเอียด คุณสามารถทำความเข้าใจเนื้อหาแบบเชิงลึกผ่านการวางแผนของฟังก์ชันนี้ แน่นอนว่ายังรวมถึงการรวมอุปกรณ์การผลิตที่มีอยู่ด้วย และฟังก์ชั่นการตรวจสอบและการจัดการโรงงาน

ยกตัวอย่างเมื่อมีข้อมูลการทำงานผิดปกติ คุณสามารถใช้ข้อมูลเพื่อเข้าวิเคราะห์ ตรวจสอบพื้นที่ที่เกิดปัญหาและตรวจสอบอุปกรณ์ที่ทำให้เกิดปัญหาต่อไป บุคลากรที่ได้สิทธิ์การเข้าถึงจะสามารถเข้าสู่ระบบโดยตรง การใช้งานสถานะสามารถการควบคุมได้แบบเรียลไทม์ รวมถึงสามารถค้นหาปัญหาและสาเหตุได้อย่างรวดเร็ว จึงช่วยปรับปรุงประสิทธิภาพของการจัดการในการจัดการการผลิตได้อย่างครอบคลุม

การประยุกต์ใช้ IoT ทำให้เกิดการใช้งาน M to M

ภายใต้โครงสร้างการจัดการโรงงานแบบบูรณาการ อุปกรณ์การผลิตและอุปกรณ์ตรวจจับแต่ละตัวในระดับการทำงานสามารถรวบรวมข้อมูลผ่าน DCS (Data Collection System), PLC (Programmable Controller; ตัวควบคุมแบบตั้งโปรแกรมได้) หรืออุปกรณ์ข้อมูลเทอร์มินัลอื่น ๆ ของอุปกรณ์แต่ละตัวได้ , รวบรวมข้อมูลลงในฐานข้อมูล MES หลังจากวิเคราะห์และคำนวณแล้ว จะส่งกลับไปยังอุปกรณ์ควบคุมอื่น ๆ ทำให้แต่ละอุปกรณ์เชื่อมต่อกันแบบอนุกรมและแลกเปลี่ยนข้อมูล นอกจากนี้ เมื่อรวมกับการนำฟังก์ชัน Auto Dispatch ของระบบ RMS มาใช้ จะสามารถเสริมจุดบกพร่องของฟังก์ชันการจัดการอุปกรณ์อัตโนมัติดั้งเดิมและบรรลุการใช้งาน M to M

กระบวนการอัจฉริยะ "พารามิเตอร์"

การจัดการพารามิเตอร์/สูตรการผลิต (RMS) เป็นระบบหลักที่สำคัญมากในการอัพเกรดการผลิตจากระบบอัตโนมัติไปสู่ระบบอัจฉริยะ อุปกรณ์การผลิตอัตโนมัติที่มีอยู่จะรวบรวมพารามิเตอร์หรือสูตรการผลิตในกระบวนการผลิตกลับไปยังระบบแบบเรียลไทม์ผ่าน DCS อย่างไรก็ตาม การตรวจสอบอุปกรณ์และการควบคุมอัตโนมัติแบบดั้งเดิมไม่ได้เชื่อมโยงพารามิเตอร์การผลิตของอุปกรณ์กับวัตถุดิบ แบทช์การผลิต สภาวะการผลิต ข้อมูลคุณภาพ และข้อมูลอื่น ๆ และสะสมการวิเคราะห์เพื่อให้ข้อเสนอแนะและแก้ไขเงื่อนไขการผลิตหรือสูตร/พารามิเตอร์ที่ดีที่สุด ciMes RMS ส่วนใหญ่เสริมฟังก์ชันการจัดการสูตรนอกเหนือจากการรวบรวมและตรวจสอบข้อมูลของอุปกรณ์อัตโนมัติ โดยเน้นการสะสมข้อมูล ปัจจัยที่มีผลต่อความสามารถและคุณภาพของกระบวนการ และแพลตฟอร์มข้อมูลขนาดใหญ่และกลไกการวิเคราะห์ฟีดแบ็กเพื่อปรับปรุงกระบวนการและความสามารถด้านคุณภาพอย่างมีประสิทธิภาพ

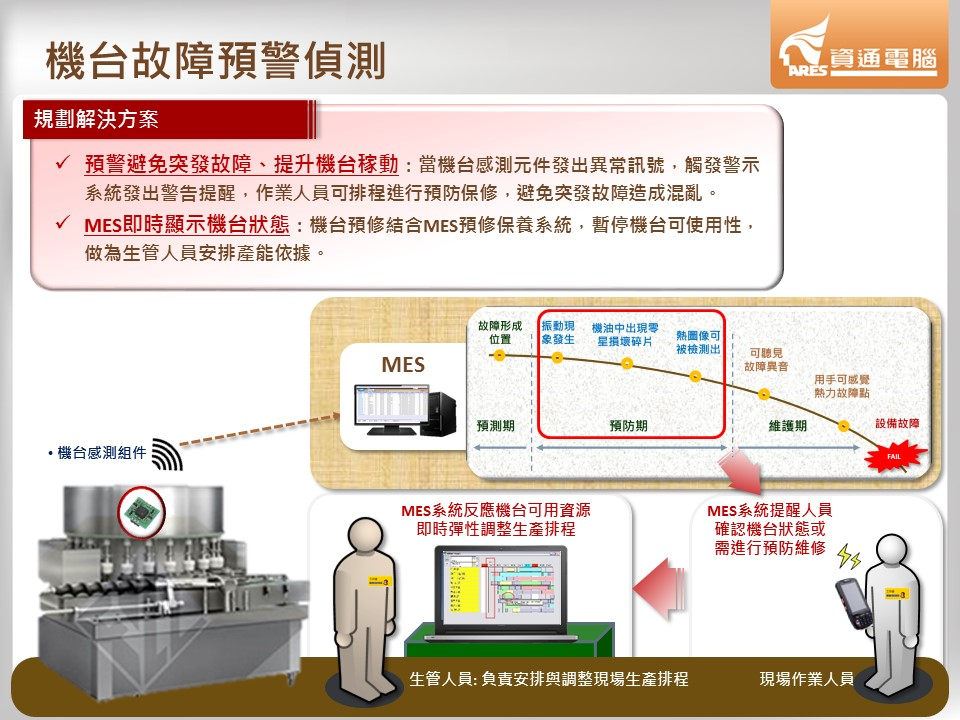

การจัดการการบำรุงรักษาเครื่องจักร

โมดูลการบำรุงรักษาเชิงป้องกันส่วนใหญ่ให้การแจ้งเตือนการบำรุงรักษาเครื่องจักรก่อนการบำรุงรักษาและเก็บรักษาไฟล์และบันทึกที่เกี่ยวข้องกับการบำรุงรักษา แผนการบำรุงรักษาแบบดั้งเดิมสามารถแบ่งออกเป็นสองประเภท ได้แก่ การบำรุงรักษาตามกำหนดเวลาและการบำรุงรักษาตามกำหนดเวลา การบำรุงรักษาตามกำหนดเวลาคือการบำรุงรักษาตามช่วงเวลาคงที่ เช่น การบำรุงรักษาประจำสัปดาห์ การบำรุงรักษาประจำเดือน การบำรุงรักษาประจำไตรมาส เป็นต้น และการบำรุงรักษาตามกำหนดเวลาคือการบำรุงรักษาหลังจากใช้งานจำนวนครั้งคงที่ ตัวอย่างเช่น เครื่องมือตัดหรือแม่พิมพ์ต้องได้รับการบำรุงรักษาหลังจากใช้งานหลายครั้ง อย่างไรก็ตาม การจัดการการบำรุงรักษาอุปกรณ์ขั้นสูงจำเป็นต้องมีการจัดทำแผนการบำรุงรักษาเชิงคาดการณ์และเชิงป้องกันเพื่อปรับปรุงความสามารถในการใช้งานอุปกรณ์ได้อย่างมีประสิทธิภาพมากขึ้น

อุปกรณ์เคลื่อนที่อิเลกทรอนิกส์

ไม่ว่าจะเป็นการรวบรวมข้อมูลที่ไซต์งานหรือข้อมูลการตัดสินใจสำหรับผู้ควบคุมการตัดสินใจ อุปกรณ์เคลื่อนที่ที่มีอยู่สามารถวางแผนเพื่อคว้าข้อมูลที่เกี่ยวข้องได้ทุกที่ทุกเวลา

การผลิตอัจฉริยะตอบสนองต่อลักษณะการจัดการการผลิตขององค์กรเอง และการวางแผนเฉพาะควรเน้นการสร้างระบบที่เหมาะสมที่สุดสำหรับองค์กรเอง ดังนั้นจึงไม่จำเป็นต้องไล่ตามตำนานที่เกิดจากแอปพลิเคชันอัจฉริยะต่างๆ เพียงแค่เน้นการจัดการและการก่อสร้างปัญหาคอขวดหรือการเพิ่มประสิทธิภาพของการจัดการการผลิตขององค์กรเท่านั้น เราจึงสามารถเปลี่ยนพลังข้อมูลให้เป็นพลังปัญญาได้อย่างแท้จริง จึงปรับปรุงพลังการผลิตได้อย่างมีประสิทธิภาพและเสริมสร้างความสามารถในการแข่งขันของบริษัท

ติดต่อเรา

คุณสามารถติดต่อเราเพื่อดู DEMO ได้ที่ Contact Us

หรือสอบถามข้อมูลต่างๆ เพิ่มเติมได้ตามช่องทางด้านล่าง

โทร 0633253640 หรือ 02-6863000 ต่อ 3042

Email: support@aresth.co.th

![AW_Banner_for Article_Ares[Aug24]_No.1_EDIT023-03.jpg](/application/files/8217/2602/4514/AW_Banner_for_Article_AresAug24_No.1_EDIT023-03.jpg)